Viele Möglichkeiten, kaum Grenzen

CAD/CAM-gestützte Fertigungsverfahren setzen sich auch in der Implantatprothetik mehr und mehr durch. Perfekter Workflow zwischen Zahnarzt, Labor und Fertigungscenter erleichtert die Arbeit und reduziert die Kosten.

Mit der CAD/CAM-gestützten Fertigung von Zahnersatz hat sich die Zahnmedizin gewandelt. Prozesse sind automatisiert, Hochleistungsmaterialien können verarbeitet werden und neue Behandlungskonzepte haben sich entwickelt. Die Frage, ob Anwender – respektive Zahntechniker – die Digitalisierung gut finden oder nicht, erübrigt sich.

Um als Labor in Deutschland konkurrenzfähig zu bleiben, ist es notwendig, aufwändige Arbeiten zu automatisieren beziehungsweise an externe Dienstleister zu delegieren. Besonders im Bereich der implantatprothetischen Fertigung hat sich die CAD/CAM-gestützte Herstellung von Suprastrukturen behauptet.

Die Vorteile, die sich durch die maschinelle Art der Gerüstherstellung ergeben, sollten mittlerweile selbst den größten Kritiker überzeugt haben. Von den modernen CAD/CAM-Verfahren – wie beispielsweise ATLANTIS ISUS (DENTSPLY Implants, Mannheim) – profitieren alle Beteiligten. In wissenschaftlichen Untersuchungen wurde konstatiert, dass industriell gefräste Konstruktionen eine bessere Passung bieten als konventionell hergestellte Gerüste und damit Spannungsfreiheit garantieren [1]. Speziell Letzteres ist von großer Bedeutung. Im Gegensatz zur parodontalen Verankerung mit entsprechend physiologischer Mobilität der Pfeilerzähne können selbst geringe Passungsdiskrepanzen durch Implantate nicht kompensiert werden.

Weiteren Mehrwert der CAD/CAM-gestützten Fertigung bietet die hohe Werkstoffgüte. Das Gerüstmaterial entspricht dem industriellen Standard und ist absolut homogen und somit porenfrei.

Zudem lassen sich biokompatible und korrosionsbeständige Materialien verarbeiten, die dem Zahntechniker im manuellen Vorgehen Limitationen setzen, z. B. Zirkonoxid. Abgesehen von diesen objektiven Vorzügen ist die ökonomische Betrachtung interessant. Auch in dieser Hinsicht ist das CAD/CAM-gestützte Vorgehen für uns zum Mittel der Wahl geworden. Was bislang fehlte, waren standardisierte Schnittstellen.

Sinnvoll kombinieren

Seit Kurzem bietet ATLANTIS neben der Fertigungsmethode für patientenindividuelle Abutments unter ATLANTIS ISUS ein weiteres CAD/CAM-gestütztes Fertigungsverfahren für Implantat-Suprakonstruktionen an. Unter dem Namen ATLANTIS ISUS steht dem Anwender nun auch auf einer Web-Plattform die gleiche Möglichkeit der Bestellung von ISUS-Strukturen zur Verfügung, wie er es von ATLANTIS von den individuellen ATLANTIS Abutments bereits kennt. Diese webbasierte Plattform bietet eine Vielzahl verschiedener Implanatatkonstruktionen, die digital generiert werden.

Individuelle Abutments und ISUS Strukturen können zeitgleich im ATLANTIS WebOrder bestellt und so Zeit und Kosten eingespart werden. Neben den guten Passungs- und Materialeigenschaften spricht die Flexibilität für die externe Dienstleistung.

Die Möglichkeiten sind komplex: Mit ATLANTIS ISUS lassen sich Stege aller Couleur sowie verschraubbare Brückengerüste jeder Dimension fertigen. Sie ergeben die Basis für eine prothetische Restauration mit hohem Tragekomfort. Typische Probleme des gusstechnischen Herstellungsprozesses (wie Spannungen, Porositäten et cetera) werden so durch das Delegieren der Gerüstherstellung vermieden.

Der Workflow zwischen Behandler, Dentallabor sowie Design- und Fertigungscenter ist einfach. Der Zahntechniker modelliert mit seiner Expertise, Kunstfertigkeit und handwerklichem Geschick ein individuelles Wax-up/Set-up.

Die Vorschau auf das anzustrebende Ergebnis sollte nicht nur eine Prognose darstellen, sondern sich am tatsächlichen Ergebnis orientieren. Das Set-up wird zur Basis für die externe Gerüstherstellung.

Der konkrete Fall

Das Fallbeispiel repräsentiert eine Standardsituation: zwei implantatgetragene Brücken im Unterkieferseitenzahnbereich. Wir greifen mittlerweile auch in derartigen vermeintlich einfachen Fällen auf die CAD/CAM-Fertigung bei ATLANTIS ISUS zurück. Die Technologie ermöglicht unter anderem die Herstellung von verschraubbaren Brückengerüsten auf zwei bis zehn Implantaten. Die Gerüste können wahlweise aus einer Kobalt-Chrom-Legierung oder aus Titan gefertigt und mit Keramik oder Kunststoff verblendet werden. Vorteile der Verschraubung implantatgetragener Suprakonstruktionen:

n bedingte Abnehmbarkeit;

n Reparaturfähigkeit;

n selbst bei einem geringen vertikalen Platzangebot kann die Suprastruktur sicher befestigt werden;

n das Risiko von Gingivairritationen und/oder Periimplantitis aufgrund nicht vollständig entfernter Zementreste wird umgangen.

Abformung: Die exakte Übertragung der Mundsituation auf das Modell ist bei der CAD/CAM-gestützten Fertigung von verschraubbaren Brückengerüsten ebenso unerlässlich wie bei konventionell gefertigten Versorgungen. Mehr noch: Die Anforderungen an die Genauigkeit sind um ein Vielfaches höher als bei der Herstellung von Brückengerüsten auf natürlichen Pfeilerzähnen oder bei zementierbaren Strukturen. Die natürlichen Zähne erlauben aufgrund ihrer anatomisch bedingten Mobilität im Kiefer eine gewisse „Auslenkung“, wodurch minimale Diskrepanzen bei der Gerüstpassung ausgeglichen werden können. Auch zementierte Gerüste gestatten minimale Toleranzen. Bei verschraubbaren Implantatsuprakonstruktionen werden keine Ungenauigkeiten verziehen – die osseointegrierten Implantate erlauben keine Kompensation von Passungenauigkeiten. Daher wird die sorgfältige Planung und Übertragung der Situation „Mund zu Modell“ zentraler Aspekt für das Behandlungsteam. Wir agieren hierbei mit einer Art „Kunststoffsteg“ als Primärverblockung. Nach der Einheilung der Implantate erfolgt eine erste Situationsabformung mittels Pick-up-Technik. Hierfür werden die Übertragungspfosten in die Implantate eingesetzt. Im Labor erstellen wir ein Erstmodell, auf dem die Abform‧pfosten mit einem Kaltpolymerisat miteinander verbunden werden. Die Verblockung wird in einzelne Segmente geteilt und zusammen mit dem zuvor gefertigten individuellen Löffel (offen) an die Praxis gesendet. Im Mund des Patienten werden die Implantataufbauten eingeschraubt, die Segmente wieder zu einem Block verbunden und eine Überabformung genommen. So garantieren wir die exakte Übertragung der Mundsituation auf das Modell und umgehen die Gefahr von Passungenauigkeiten.

Modellation und Bestellen des Gerüsts

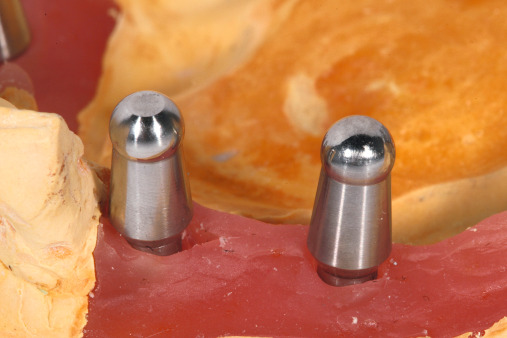

Nach der Abformung erfolgt die Herstellung eines Implantatmodells mit Gingivamaske (Abb. 1 und 2). Jetzt realisieren wir die vollanatomische Modellation der beiden Seitenzahnbrücken. Hierbei ist zielorientiertes Modellieren gefragt; das anzustrebende Ergebnis sollte in Form, Phonetik und Statik möglichst exakt wiedergegeben werden. Gegebenenfalls kann eine Absprache mit dem Behandler erfolgen. Vor uns liegen nun das Meistermodell sowie die modellierten Brücken (Set-up). Die folgenden Schritte bestehen aus wenigen „Klicks“. In der webbasierten „ATLANTIS WebOrder“ eingeloggt, werden der Auftrag und individuelle Gegebenheiten in eine Maske eingegeben. Die WebOrder ähnelt einem Online-Portal, in dem alle notwendigen Patientenparameter hinterlegt werden, etwa Wünsche an das Gerüstdesign oder das Material. Zeitgleich mit der Eingabe der patientenspezifischen Daten wird ein Auftrag an einen Versanddienstleister vergeben, der innerhalb kurzer Zeit das Meistermodell mit Set-up im Labor abholt und zum ATLANTIS ISUS Designcenter (in Hasselt/Belgien) befördert. Das Versenden der Modelle erfolgt in einer speziellen Versandbox (CaseSafe).

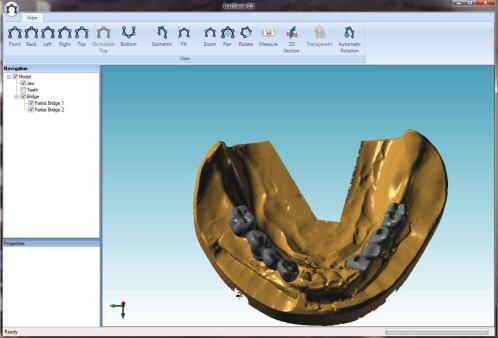

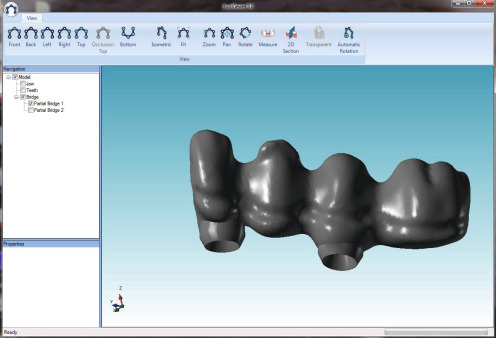

Bei ATLANTIS ISUS wird das Modell mit dem Set-up gescannt und in einen digitalen Datensatz umgewandelt. Ein Streifenlichtscanner garantiert hierbei eine große Messfeldoption (Spannweite) und verringert das Risiko von Matchingfehlern. Diese Scan-Variante ist aufwändig, aber garantiert hochpräzise Ergebnisse. Orientierend an unserer Modellation erfolgt die Konstruktion der Gerüste. Hierfür arbeitet der spezialisierte Techniker mit einer Software, die selbst bei komplizierten Fällen zu einer Lösung führt. Ob Dimension, Art und Anzahl der Implantate oder Halteelemente, es sind kaum Grenzen gesetzt. Wir bekommen einen Planungsentwurf der beiden Brückengerüste übermittelt. Auch dies erfolgt über die ATLANTIS WebOrder. Mit einem speziellen Programm, einem 3D-Viewer, kann die Konstruktion beurteilt werden (Abb. 3 und 4). In komplexen und sehr anspruchsvollen Fällen beraten wir uns mit dem Behandler über das Gerüstdesign. Im Fall der beiden Unterkieferbrücken werden die Planungsdaten (CAM) zur maschinellen Herstellung der Gerüststrukturen freigegeben.

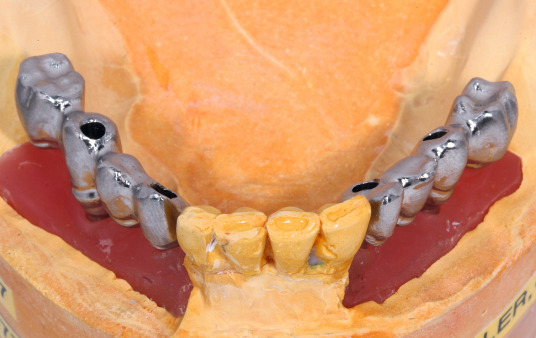

Das fertige Gerüst: Das Labor erhält die fertigen Gerüste zugesandt. Ohne aufwändige Nacharbeit passen sie auf das Meistermodell. Um sicherzugehen, dass jegliche Spannung auf die Implantate vermieden wird, dient der Sheffield-Test. Nach dem Aufsetzen eines Gerüsts auf die Implantate wird jede Schraube für sich angezogen. Ein spannnungsfreies Gerüst bleibt in jedem Fall auf den Implantaten liegen [2], so auch in diesem Fall (Abb. 5 und 6).

Ein ähnlich präzise sitzendes Gerüst im konventionellen Gussverfahren zu fertigen ist – wenn überhaupt – nur mit viel zahntechnischem Geschick, einem stringentem Ablauf und hohem Aufwand möglich. Vergleicht man jedoch den Arbeitseinsatz im Labor mit der hier beschriebenen Methode, wird die Überlegenheit der CAD/CAM-Technik ersichtlich. Bei aller Ambition für handwerkliche Feinarbeit ‧sollten Aufwand und Erfolg gegeneinander abgewogen werden. Arbeitskonzepte müssen außer den zahn‧medi‧zini‧schen sowie ästhetischen Ansprüchen auch den ökonomischen Kriterien des Labors gerecht werden. Neben dem geringen Zeitaufwand sei nochmals die hohe Materialgüte der industriellen Fertigung erwähnt. Die folgenden Arbeitsschritte gleichen der herkömmlichen Fertigung. Die keramische Verblendung ist aufgrund des Gerüstdesigns (verkleinerte anatomische Kronenform) schnell realisiert. Die Brücken werden mit einem guten und sicheren Gefühl im Mund des Patienten eingegliedert (Abb. 7 und 8).

Ausblick

Im zweiten Teil des Artikels geht es um einen komplexen Patientenfall. Häufig befinden sich Grenzen „nur“ im Kopf der Anwender. Wer sich mit den Möglichkeiten des CAD/CAM-generierten Zahnersatzes beschäftigt, wird schnell erkennen, dass bisherige Grenzen (konventionelles Vorgehen) mit ATLANTIS ISUS überschritten werden können.[]

Autor:

Ztm. José de San José González führt seit 1999 ein eigenes Labor. Seine Ausbildung absolvierte er von 1982 bis 1986 in Heidelberg. Im Anschluss daran war er als Zahntechniker bis 1999 in verschiedenen Laboren beschäftigt. 1994 absolvierte er erfolgreich die Prüfung zum Zahntechnikermeister an der Handwerkskammer Karlsruhe. gonzalez-zahntechnik@t-online.de