Qualität "made in Bielefeld"

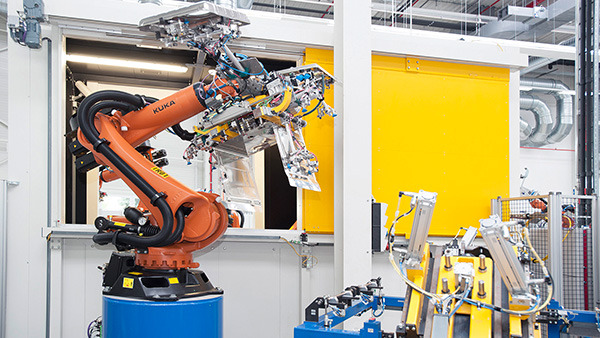

Zur IDS im März präsentierte Miele seine neue Generation von Thermo-Desinfektoren, die Serie PG85. Wo die Geräte entstehen, welche Qualitätsanforderungen an sie gestellt werden und wie sich eine Lebensdauer von bis zu 20 Jahren gewährleisten lässt, zeigte kürzlich eine Fachpresse-Führung durch die Fertigung im Miele-Werk in Bielefeld.

Die meisten Komponenten der Miele-Desinfektoren stammen aus eigenen Niederlassungen: Elektronische Steuerungen kommen aus dem Werk Electronic in Gütersloh, Spülarme aus dem Werk Lehrte bei Hannover, Elektromotoren und Pumpen liefert das Werk Euskirchen, Edelstahl-Baugruppen wie beispielsweise Körbe das Werk im österreichischen Bürmoos. Kurze Wege und eine enge Zusammenarbeit mit Fachleuten in allen Werken haben viele Innovationen in der mehr als 50-jährigen Geschichte der gewerblichen Spültechnik von Miele ermöglicht.

Seit März 2015 ist eine neue Generation von Untertisch-Reinigungs- und Desinfektionsgeräten auf dem Markt, die Standards bei der Instrumentenaufbereitung in Kliniken und Arztpraxen sowie bei der Aufbereitung von Laborglas in Laboratorien setzt. Kern der neuen Serie mit 60 und 90 Zentimeter breiten Geräten ist ein innovatives und patentiertes Spülsystem, das mehr Kapazität und bessere Aufbereitungsergebnisse bei gleichzeitig reduziertem Ressourceneinsatz bietet. So können zum Beispiel die neuen Laborgeräte im Vergleich zur Vorgängergeneration jetzt fast 400 Prozent mehr Rundkolben und Flaschen (50 bis 100 Milliliter Inhalt) pro Charge reinigen und desinfizieren. Auf der Dental-Fachmesse IDS im März 2015 begeisterten die Miele Thermo-Desinfektoren die Fachbesucher – etwa mit einem neuen Trocknungssystem und verschiedenen Funktionen, die maximale Sicherheit in der Praxis garantieren.

Test und Entwicklung im Fokus

„Alle Geräte für den Einsatz in Labor und Medizin müssen höchsten Anforderungen entsprechen – auch im Hinblick auf die gesetzlichen Normen“, sagt Lutz Döhnert, bei Miele verantwortlich für die professionellen Reinigungssysteme. Einige Beispiele: Allein Medizinproduktegesetz und -betreiberverordnung, Niederspannungsrichtlinie und die Richtlinien der Norm ISO 15883 sowie der internationalen Food and Drug Administration würden umfangreiche Testreihen voraussetzen. Deshalb sei auch die komplette Funktionsprüfung eines fertigen Reinigungs- und Desinfektionsautomaten aufwendig. Döhnert: „Sie kann, je nach Modell, von 90 Minuten bis sieben Stunden dauern.“

Auf dem Werksgelände in Bielefeld gibt es viele Testlabore mit insgesamt 2400 Quadratmeter Fläche. 110 Mitarbeiter sind im so genannten Entwicklungsbereich tätig. Im Akustiklabor werden nicht nur Materialien im Hinblick auf optimale Geräuschdämmung geprüft, sondern auch die Schallleistungspegel gemäß der gültigen nationalen und internationalen Normen bestimmt. Dafür wurden zwei Messräume mit modernster, digitaler Technik ausgestattet. Im Gummi- und Kunststofflabor steht die Haftfestigkeit von Klebstoffen und Lacken auf dem Prüfstand – und die Frage, ob das Material auch bei klimatischen Veränderungen eingesetzt werden kann. Laborspüler aus Bielefeld müssen Tests im Hinblick auf Funktionalität der Software, Hitze, Kriechstrom und weitere, mechanische Belastungen bestehen, ehe die so genannten Prototypen und Erstmuster produziert werden.

15.000 Stunden unter Extrembelastung

Für diese ersten Geräte stehen „Stresstests“ und Prüfungen von Einzelbauteilen sowie Baugruppen auf dem Programm, die später auch die Herstellung begleiten: Der Türschließ-Mechanismus wurde 100.000-mal geprüft, die Heizpumpen der neuen Reinigungs- und Desinfektionsgeräte 15.000 Stunden unter extremen Belastungen getestet. Ein wichtiger Test ist der Dauerversuch, der mit 15.000 Programmabläufen eine lange Lebensdauer simuliert: Hierfür liefen mehrere neue Reinigungs- und Desinfektionsautomaten über einen längeren Zeitraum kontinuierlich 24 Stunden am Tag, dabei wurden speziell entwickelte Testanschmutzungen und die Reinigungschemie automatisch und kontinuierlich hinzudosiert. Eine Kamera überwachte den Dauertest – bis zum erfolgreichen Abschluss. Vor der Markteinführung mussten sich die neuen Geräte auch im Arbeitsalltag bewähren: Sie wurden deshalb in ausgewählten Laboratorien von Pharmazie, Biochemie und in Forschungsinstituten über einen längeren Zeitraum durch den Kundendienst von Miele Professional betreut.

„Umfangreiche Prüfungen und eine hohe Fertigungstiefe sorgen dafür, dass wir unseren Kunden Qualität auf höchstem Niveau bieten können – so, wie sie es von Miele gewohnt sind“, berichtet Michael Sedlag, Leiter des Produktmanagementbereiches für Medizin- und Labortechnik. Ein wichtiger Grund für die sehr großen Marktanteile in vielen europäischen Ländern sei das über Jahrzehnte gewonnene Kundenvertrauen, und daran habe die Qualität „made in Bielefeld“ entscheidenden Anteil.