Ende des Chippings?

Moderne Fertigungstechnologien und Materialien zu vernünftigen Preisen, das wünschen sich Zahnärzte und Patienten für Kronen, Brücken und Suprakonstruktionen. Wie lässt sich das Spektrum an Versorgungsmöglichkeiten in der Zahnmedizin intelligent erweitern? Welches Fertigungszentrum garantiert eine optimale Qualität, vor allem in puncto Implantatprothetik? Und: Wie lässt sich das viel beklagte Chipping-Problem endlich in den Griff bekommen? Der CAD/CAM-Experte Dr. Sigmar Schnutenhaus, Hilzingen, und der Leiter des CAMLOG Geschäftsbereichs DEDICAM, Martin Steiner, liefern Antworten.

CAD/CAM-basierte Herstellung, individuelle Aufbauten, Crown-Abutments oder ein ganz anderer Aspekt – welcher Trend bestimmt aktuell die Prothetik, insbesondere die Implantatprothetik?

Steiner: Die Digitalisierung der Zahnmedizin als Ganzes liegt im Trend. Es geht um mehr als nur eine reine CAD/CAM-Fertigung, es geht darum, Arbeitsschritte in einen durchgängigen Prozess zu bringen. Der Nutzen für die Prothetik – und vor allem für die Implantatprothetik – ist der erste praktikable und erkennbar wirtschaftliche Effekt, den man gewinnbringend für das Behandlungsteam und die Patienten umgesetzt hat. Heute lassen sich Konstruktionen in einer Qualität und Ausprägung gestalten, die sich im analogen Labor gar nicht umsetzen ließen. Die Formgebung für Gingivaformer und Abutments ist beispielsweise der Natur so nahe wie nie zuvor und dennoch bezahlbar.

Schnutenhaus: Selbst das Chipping-Problem lässt sich mit CAD/CAM-gefertigten monolithischen Materialien wie Lithiumdisilikat, Silikat- und Hybridkeramiken in den Griff bekommen. Dazu braucht es natürlich Partner, die Implantatprothetik sauber fräsen und herstellen können.

Und hier kommt DEDICAM ins Spiel?

Schnutenhaus: Korrekt.

Es gibt heute Fertigungszentren wie Sand am Meer, der Wettbewerb ist enorm. Wie haben Sie Ihre Wahl getroffen?

Schnutenhaus: Wir haben nach einem Zufallsprinzip drei Fräszentren getestet. Ergebnis: DEDICAM hat sich in puncto Qualität deutlich abgehoben. Da wir ein Praxislabor mit fünf angestellten Zahntechnikern betreiben, haben wir den direkten Zugang zu dem Fertigungszentrum.

Was hat Sie überzeugt?

Schnutenhaus: Ich favorisiere die Bindung an ein implantatgebundenes Fräszentrum. Als CAMLOG und CONELOG Anwender kam für mich deshalb nur DEDICAM infrage. Ich lege Wert darauf, dass die Implantatprothetik auf den Originalanschlüssen funktioniert. Ich verwende weder nachgefräste noch nachgearbeitete Teile.

Das klingt überzeugend. Aktuell öffnet aber CAMLOG das System und bietet Implantatprothetik für Systeme führender Hersteller an. Warum?

Steiner: Der Markt fordert beständige und verlässliche Partner für Qualität und Service. Dazu möchte der Kunde aber am liebsten nur einen Ansprechpartner. Zum anderen haben wir immer häufiger die Situation, dass Patienten über die Jahre mit verschiedenen Implantatsystemen versorgt wurden.

Wichtig ist, dass in der Fertigungsdienstleistung von CAMLOG auch CAMLOG Qualität steckt – mit dem Namen DEDICAM. Wir gewährleisten die persönliche Betreuung, bis ins Detail optimierte Prozesse und eine Ergebnissicherheit bei größtmöglicher individueller Freiheit. Dafür stehen unsere Spezialisten − alle ausgebildete Zahntechniker oder Zahntechnikermeister − mit großer CAD-Erfahrung. Sie betreuen unsere Kunden rund um DEDICAM. Von der Anmeldung, der Installation der CAD-Bibliotheken, der Konstruktionen mittels Teamviewer bis zum Datenupload.

Zurück zum Chipping: Wie hoch ist das Risiko? Können Sie Zahlen nennen?

Schnutenhaus: Ich führe keine Statistik, weiß aber, dass das Problem zunimmt. Schon allein, weil die Zahl der Keramikversorgungen in den letzten Jahren enorm gestiegen ist. Die Defekte treten oft erst nach Jahren auf, so etwa bei Bruxern. Ich gehe von durchschnittlichen Abplatzraten im mittleren zweistelligen Bereich je Praxis aus.

Wer repariert die Defekte?

Schnutenhaus: Wir Zahnärzte, und zwar in der Regel chairside, also im Mund des Patienten. Das ist zwar suboptimal, aber man kann die Arbeiten nicht komplett ausbauen. Das würde die Praxis lahmlegen.

Was also tun?

Schnutenhaus: Ich setze im Seitenzahnbereich ausschließlich auf industriell gefertigte Arbeiten. Sie sind passgenauer konstruiert, da die Passungsparameter hinterlegt sind. Die werkstoffgerechte Verarbeitung der industriell hergestellten Rohlinge ist garantiert.

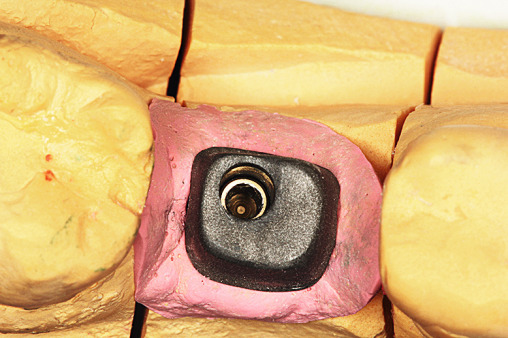

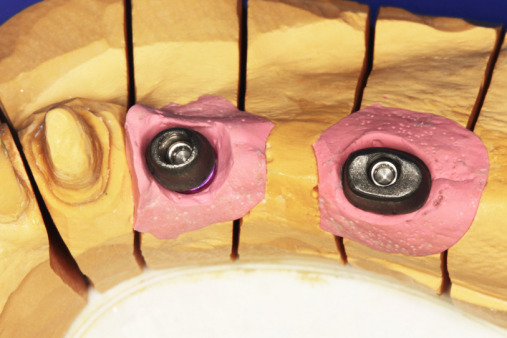

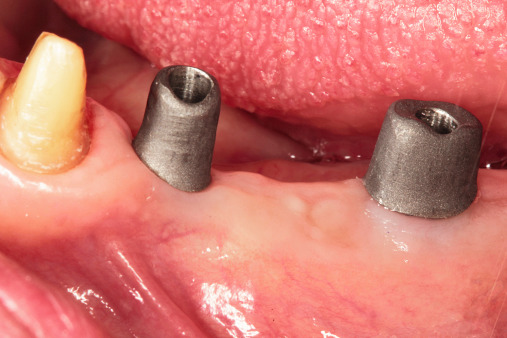

En vogue sind auch digital konstruierte monolithische Hybridabutmentkronen. Welche Erfahrungen machen Sie mit diesen Crown-Abutments?

Schnutenhaus: Die Arbeiten werden verschraubt. Das senkt das durch Zementreste verursachte Periimplantitisrisiko. Aber das Prozedere ist nicht ganz einfach. Crown-Abutments brauchen einen extrem gewissenhaften Umgang bei der Abformung und bei der Modellherstellung. Sie sind techniksensibler, als man sich das vorstellt. Vor allem die Implantatposi‧tion muss perfekt stimmen. Ich rate bei dieser Versorgung deshalb zur schablonengeführten Implantation.

Warum ist das so kompliziert? Liegt das an der Scan- und Fertigungstechnik?

Schnutenhaus: Nein, diese Schritte sind optimiert. Sobald es händisch wird, also beim Abformen, da muss man einfach aufpassen. Da braucht man viel Erfahrung.

Kann der Intraoralscan hier helfen?

Schnutenhaus: Ja, denn die Crown-Abutments kommen hauptsächlich für Einzelkronenversorgungen in Betracht.

Für welche? Bitte nennen Sie eine typische Indikation.

Schnutenhaus: Eine typische Indikation ist der fehlende „Sechser“, also die klassische Lücke, die sehr schnell auftritt. Hier bringt das Scannen Vorteile. Bei größeren Arbeiten bevorzuge ich aber die konventionelle Abformung. Da bin ich geübter, das geht schneller, und das Ergebnis ist präziser.

Liefert DEDICAM Crown-Abutments?

Steiner: Selbstverständlich – und zwar in Zirkon oder Lithiumdisilikat.

Wir waren einer der ersten Authorized Milling Partner der Ivoclar Vivadent AG, die in der Lage waren, Hybridabutmentkronen aus IPS e.max CAD anzubieten.

Was kann der Patient dabei sparen?

Schnutenhaus: Viel, das ist eine ausgesprochen lukrative Angelegenheit für den Patienten.

Können Sie Zahlen nennen?

Schnutenhaus: Keine exakten, der Aufpreis im Vergleich zum Abutment dürfte gering sein.

Auch die Kosten für eine separate finale Krone verringern sich deutlich. Abschließend wird das Crown-Abutment bemalt, finalisiert. Das war’s.

Sinken die Herstellungskosten weiter?

Steiner: Davon ist auszugehen, aber wohl nicht signifikant. Die Arbeitsprozesse in Praxis und Labor sind heute bereits stark vereinfacht: Zwei Arbeitsschritte – Abutment und Krone – lassen sich bereits heute problemlos in einem CAD-Auftrag platzieren. Man nennt das Filesplitting, meiner Ansicht nach wird das auch ein großer Trend.

Wann wird sich das Filesplitting tatsächlich durchsetzen?

Steiner: Das kann man nicht sagen, Es kommt immer auf den jeweiligen Qualitätsanspruch an. Etliche Kombinationen von Materialien, Konstruktionen und Dimensionen müssen sich erst noch beweisen.

Was funktioniert zurzeit hundertprozentig?

Steiner: Aktuell funktioniert mit hoher Sicherheit die simultane Konstruktion von Abutment und Krone auf einzelnen Positionen. Größere Spannen sind noch kritisch, die Scangenauigkeit setzt derzeit Grenzen. Die Fertigungspräzision ist sehr hoch, wird sich aber weiterentwickeln.

Mit digitalen Verfahren lassen sich auch herkömmliche prothetische Versorgungen fertigen …

Schnutenhaus: Ich kenne keinen anderen Weg mehr. Monolithische Arbeiten auch in der konventionellen prothetischen Versorgung sind in unserer Praxis Standard. Gusstechniken halte ich nicht mehr für zeitgemäß.

Welche Praxen profitieren Ihrer Ansicht nach am meisten von spezialisierten Fertigungszentren?

Schnutenhaus: Alle Praxen, die konsequent auf individuelle Abutments umsteigen, profitieren. Denn nur das entsprechende Fertigungszentrum liefert die Qualität und die korrekten Anschlussgeometrien. Bei der Schnittstelle Implantat/Implantatprothetik wird jede Praxis dauerhaft von „ihrem“ Zentrum profitieren. Denn die Geometrien passen perfekt. Der Zahnarzt hat damit die Gewähr, dass seine Arbeiten dauerhaft ohne Schraubenlockerungen und Brüche funktionieren. Das hebt natürlich das Praxisimage. Auch bei der Herstellung großer Gerüste ist die Wahl des richtigen Fertigungszentrums wichtig. Die Passung und damit der Nacharbeitungsaufwand unterscheiden sich zwischen verschiedenen Fertigungszentren deutlich.

Herr Steiner, last but not least: Wie findet der Zahnarzt, der kein eigenes Praxislabor betreibt, einen Zahntechniker, der mit dem Fertigungszentrum DEDICAM zusammenarbeitet?

Steiner: Die meisten Zahnärzte sind über unsere Vertriebsmanager und unsere DEDICAM Produktspezialisten, über Werbung, Anzeigen und Veranstaltungen darüber informiert, dass DEDICAM ein außergewöhnlich großes Portfolio anbietet und eine hervorragende Passgenauigkeit hat.

Der Laborbetreiber entscheidet immer selbst, in welchem Zentrum er fertigen lässt. Sind es CAMLOG-, CONELOG- oder iSy-Aufbauten, wird er es hoffentlich aus Qualitätsgründen, wie zum Beispiel original Verbindung, zu uns schicken.

Auch Labore kennen den herausragenden Support von CAMLOG, den sie eins zu eins auf DEDICAM übertragen. Wir sind Partner der Labore und unterstützen sie in ihrem täglichen Tun. Sei es bei der Installation der Software oder beim Upload ihrer Konstruktion. Wir bieten Hilfestellungen in allen Belangen rund um die CAD/CAM-Technik.

Martin Steiner

ist Bereichsleiter der Produktgruppe

DEDICAM.

Er ist ausgebildeter Zahntechniker, studierte Betriebswirtschaft und Marketing und ist seit 2002 innerhalb der CAMLOG Gruppe tätig.

martin.steiner@camlog.com

Dr. Sigmar Schnutenhaus

ist seit 1998 niedergelassen in eigener Praxis in Hilzingen. Zu seinen Tätigkeitsschwerpunkten zählen die Implantologie und die Parodontologie.

info@schnutenhaus.de